![]()

鎌倉の大仏はどうやって作られたのか。

驚嘆すべきは青銅製の巨大な大仏を人力で作り上げたということ。

鎌倉大仏が作られた当時の製造方法を分かりやすく図解しました。

鎌倉大仏は鎌倉時代に人力で作られました

歴史書「吾妻鏡」によると、鎌倉の大仏は1252年(建長4年)に鋳造が開始されたといわれています。

鎌倉の大仏の高さは11.31m。

大仏が作られた鎌倉時代には当然クレーンなどの重機はありません。

青銅製の巨大な大仏を人力でどうやって作ったのでしょうか。

こちらの記事で高さ11.31mがどの程度高いのかをイメージしやすいように比較しています。

鎌倉大仏の作り方のキーワードは鋳造法

鎌倉の大仏の重さは約121t(※)です。

※鎌倉の大仏の耐震補強工事(1959~1961年)の際に、ジャッキ23台で大仏を持ち上げて体重計を滑り込ませ、実際に体重測定したそうですよ。

鎌倉大仏は鋳造法という方法で作られました。

鋳造法とは、素材となる金属を高熱で溶かし、鋳型(いがた)に流し込んで作る方法です。

大仏は青銅でできているので、大仏を作るときに121tもの青銅を使ったことになります。

鋳造法で大仏を作るには、

②121tもの大量の青銅を液状に溶かすための釜

③溶けた青銅を鋳型に流しこむ装置

が必要になります。

しかし当時の技術では、

①特大サイズの鋳型はなんとか作れますが、

②121tもの銅を一度に溶かす技術がありませんでした。

そこで大仏を一挙に作りあげるのではなく、青銅を少しずつ溶かしては固めていく方法が採用されました。

この方法により、鎌倉の大仏は胴体を下側から順に7回に分けて作られています。

さらに頭部も前面(顔側)で5回、背面(頭側)で6回に分けて鋳造されました。

以下、鋳造法の具体的な流れをみていきます。

1.大仏の原型を用意

大仏の鋳型を作る前に、その原型となる像を竹や粘土で作ります。

これを塑像といいます。

通常の大きさの塑像つくりでは、芯となる木材に麻縄などを巻きつけ、麻縄に粘土を貼り付けていきます。麻縄があることで木材に直に粘土をつけるよりも粘土が引っ付きやすくなります。

大仏は11m超えの特大サイズのため、塑像作りも一苦労です。

木材に粘土を貼り付ける方法だと大仏の体積分の粘土が必要となり、使用する粘土の量が膨大となってしまいます。

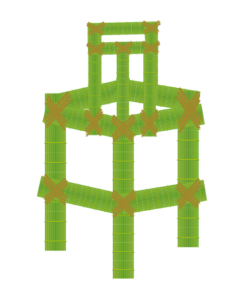

そこで「木舞(こまい)」と呼ばれる技術を使いました。

まず竹や薄板などを湾曲させたり組み合わせて麻縄で固定したりして大仏の大まかな形状を作ります。

![]()

(像の内部は空洞となります)

できた枠の上にのみ粘土を乗せていけば、少ない粘土で大仏の原型を作ることができます。

![]()

大仏の形に膨らませた風船のまわりに粘土をつけていくイメージです。

2.原型を元に鋳型を作成

鋳型の作り方の概要です。

② 原型を取り外します。

③ 外型の内側にも壁(内型)をつけていきます。

④ 内型を掘って、二つの壁の間に隙間を作ります。

⑤ 鋳型の完成

次工程では鋳型の隙間を流路として溶かした青銅を鋳型に流し込んでいきます。

では詳細を見ていきましょう。

大仏は7回に分けて作っていくので、以下は1段目の話となります。

鋳型の外型作り

まず鋳型の外側の壁(外型)から作ります。

原型の外側に壁用の粘土をつけていきます。

粘土が固まると大仏をかたどった外型ができます。

![]()

灰色が外型。

鋳型の中型作り

外型が完成後、原形を取り外します。

![]()

その後、鋳型の内側の壁(中型)を作ります。

外型の内側に粘土をつけていきます。

大仏内は上述の通り中が空洞になっているので、内部に人が入り込んで粘土をつけることも可能となります。

![]()

赤が内形です。

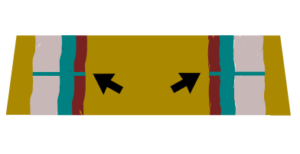

鋳型の隙間(流路)作り

最後に大仏の厚さ(青銅の厚さ)分の隙間になるように中型を掘っていきます。

![]()

矢印の箇所が隙間となります。

これで鋳型の完成です。

大仏のまわり全ての隙間を掘っていくのだから大変な作業です。

3.鋳型の外型と中型を固定

鋳型ができたので、あとは溶かした青銅を鋳型に流し込むだけとなります。

その前に、鋳型の周囲に土を盛ることで外型と内型を固定・補強します。

固定しないと青銅を流し込んだときに膨張して形が崩れたり、溶けた銅の熱で壊れてしまいます。

![]()

当時の大工さんはかなり試行錯誤したんでしょうね。

補強が必要と気づくまでに鋳型は何回壊れたんでしょうか…。

そのたびに作り直し(隙間を掘りなおし)です。

4.溶かした青銅を流し込む

補強した外型と中型の隙間に溶かした青銅を流し込みます。

青銅が冷えて固まるまで待ちます。

![]()

青が青銅です。

青銅が固まったら第一段階完了です。

5.2~4の工程を7回繰り返す

上の工程と同様に、足元から頭に向かって原型を元に鋳型を作り、溶かした青銅を流しいれ、冷やして固めていきます。

回を追うごとに、補強のための盛土の山が高くなっていきます。

もし顔があれば、顔だけ土山からほっこり出ている状態。

最初で最後の大仏の土風呂ですね。

6.継ぎ目を強化

7回に分けて鋳造しているので、前段(下段)と後段(上段)に継ぎ目ができてしまいます。

継ぎ目があるとそこから金属劣化してしまい、脆くなります。

![]()

矢印の箇所が継ぎ目。

そこで接合部の強度をもたせるため、「鋳繰り(いからくり)」という鎌倉大仏特有の技法が使われました。

大仏の接合場所によって3通りの鋳繰りを使い分けました。

写真中:胴や膝などの湾曲部同士を繋ぐ技法。

写真右:肩部分を繋ぐ技法。

「大仏の部位ごとに最適な接合方法を使い分けた。」

程度の理解で大丈夫です。

しかし当時の大工さんの工夫はすごいです。

7.外の盛土と外型を除去

上記工程を7回実行すると胴体が完成します。

頭も同様に鋳造法で作ります。

その後、胴体を覆って山になっていた盛り土を除去します。

さらに盛り土に埋もれていた外型も外します。

これで出来たてほやほやの大仏がお目見えです。

![]()

8.内側の盛土と中型を除去

外側はすっきりしましたが、大仏内部にはまだ土山と中型が残っています。

そこで土と中型を除去します。

青銅で封鎖された大仏内部にある土を取り除く方法は、大胆にも

背中に穴(窓)を開けました。

![]()

開けた背中の窓から土と中型を取り除いていきます。

ようやく完成した大仏の背中に穴を開けるという発想の柔軟さ。

当時は大仏の家となる大仏殿という建物があったので、背中に穴を開けても目立たないという計算があったのかもしれません。

今では大仏殿がなくなったので、大仏の背中側に回れば背中にぽっかり開いた穴を見ることが出来ます。

![]()

9.完成!

すべての土と中型を窓から取り除けば大仏の完成です。

![]()

仕上げに大仏表面に金箔を貼っていたそうです。

何百年も風雨にさらされたため青銅まるだしで金箔の面影はありませんが、左頬にうっすら金箔が残っています。

今でも大仏内部は空洞となっています。

その空洞はなんと一般開放されており、一般人も見学できますよ。

まとめ

鎌倉大仏を作るために、職人さんが創意工夫を凝らしています。

大仏建立の際に産み出された鋳繰りという技法。

鋳繰りによる鋳造跡は外側からも見えますが、一般開放されている大仏内から見るとよりわかりやすいですよ。

20円で大仏内に入れるので鎌倉に訪れてみてはいかがでしょうか。

せっかく旅行するなら安くお得に済ませたいですよね。

そんなときにお勧めな予約サイトが「![]()

1泊2食付の格安プランが満載で、ゆこゆこ限定の特典や1万円以下のお得なプランも多数掲載されています。

私も、「温泉宿にゆったり安く泊まりたい!」

といったときなどによく![]()